O aço é o mais versátil e mais importante das ligas metálicas.

Ele é produzido em uma grande variedade de tipos e formas, cada qual atendendo eficientemente a uma ou mais aplicações. Esta variedade decorre da necessidade de contínua adequação do produto às exigências de aplicações específicas que vão surgindo no mercado, seja pelo controle da composição química, seja pela garantia de propriedades específicas ou, ainda, na forma final (chapas, perfis, tubos, barras, etc.).

Existem mais de 3500 tipos de aço e, cerca de 75% deles, foram desenvolvidos nos últimos 20 anos. Isso mostra a grande evolução que o setor tem experimentado.

Os aços-carbono possuem em sua composição apenas quantidades limitadas dos elementos químicos carbono, silício, manganês, enxofre e fósforo. Outros elementos químicos existem apenas em quantidades residuais.

6 12.011

C

CARBONO

0,3%

Os aços de baixo carbono possuem um máximo de 0,3% deste elemento e apresentam grande ductilidade. São bons para o trabalho mecânico e soldagem, não sendo temperáveis, utilizados na construção de edifícios, pontes, navios, automóveis, dentre outros usos.

0,3% a 0,6%

Os aços de médio carbono possuem de 0,3% a 0,6% de carbono e são utilizados em engrenagens, bielas e outros componentes mecânicos. São aços que, temperados e revenidos, atingem boa tenacidade e resistência.

0,6%

Aços de alto carbono possuem mais do que 0,6% de carbono e apresentam elevada dureza e resistência após a têmpera. São comumente utilizados em trilhos, molas, engrenagens, componentes agrícolas sujeitos ao desgaste, pequenas ferramentas etc.

Na construção civil, o interesse maior recai sobre os chamados aços estruturais de média e alta resistência mecânica, termo designativo de todos os aços que, devido à sua resistência, ductilidade e outras propriedades, são adequados para a utilização em elementos da construção sujeitos a carregamento. Os principais requisitos para os aços destinados à aplicação estrutural são: elevada tensão de escoamento, elevada tenacidade, boa soldabilidade, homogeneidade microestrutural, susceptibilidade de corte por chama sem endurecimento e boa trabalhabilidade em operações tais como corte, furação e dobramento, sem que se originem fissuras ou outros defeitos.

Os aços estruturais podem ser classificados em três grupos principais, conforme a tensão de escoamento mínima especificada:

| TIPO | LIMITE DE ESCOAMENTO MÍNIMO, Mpa |

|---|---|

| Aço carbono de média resistência | 195 a 259 |

| Aço de alta resistência e baixa liga | 290 a 345 |

| Aços ligados tratados termicamente | 630 a 700 |

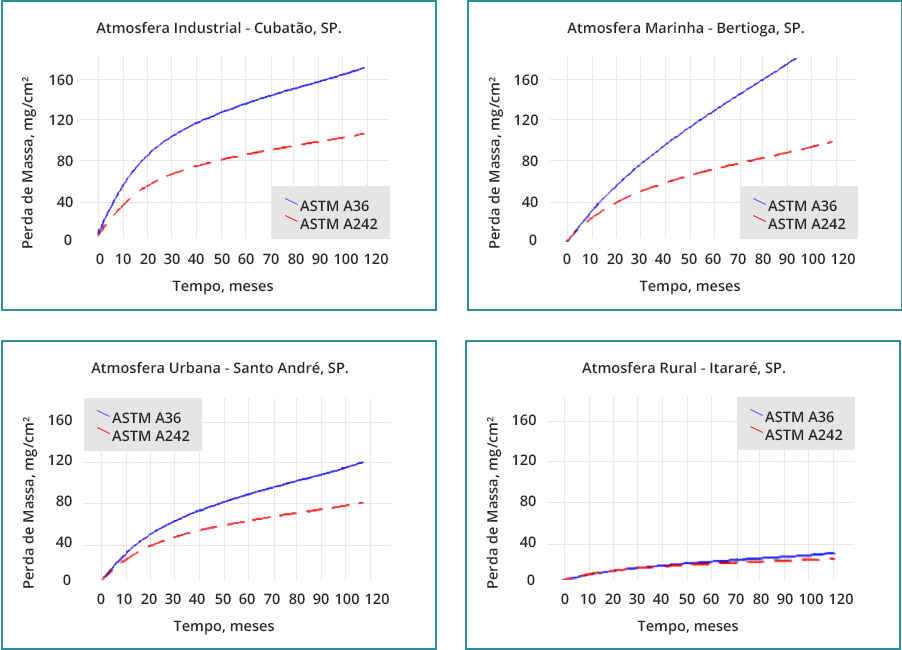

Dentre os aços estruturais existentes atualmente, o mais utilizado e conhecido é o ASTM A36, que é classificado como um aço carbono de média resistência mecânica. Entretanto, a tendência moderna no sentido de se utilizar estruturas cada vez maiores tem levado os engenheiros, projetistas e construtores a utilizar aços de maior resistência, os chamados aços de alta resistência e baixa liga, de modo a evitar estruturas cada vez mais pesadas.

Dentre os aços pertencentes a esta categoria, merecem destaque os aços de alta resistência e baixa liga resistentes à corrosão atmosférica. Estes aços foram apresentados ao mercado norte-americano em 1932, tendo como aplicação específica a fabricação de vagões de carga.

Desde o seu lançamento até nossos dias, desenvolveram-se outros tipos com comportamentos semelhantes, que constituem a família dos aços conhecidos como patináveis. Enquadrados em diversas normas, tais como as normas brasileiras NBR 5008, 5920, 5921 e 7007 e as norte-americanas ASTM A242, A588 e A709, que especificam limites de composição química e propriedades mecânicas, estes aços têm sido utilizados no mundo inteiro na construção de pontes, viadutos, silos, torres de transmissão de energia, etc.

Sua grande vantagem, além de dispensarem a pintura em certos ambientes, é possuírem uma resistência mecânica maior que a dos aços carbono. Em ambientes extremamente agressivos, como regiões que apresentam grande poluição por dióxido de enxofre ou aquelas próximas da orla marítima, a pintura lhes confere um desempenho superior àquele conferido aos aços carbono.

1°

Os primeiros a destacar estão ligados à composição química do próprio aço. Os principais elementos de liga que contribuem para aumentar-lhe a resistência frente à corrosão atmosférica, favorecendo a formação da pátina, são o cobre e o fósforo. O cromo, o níquel, e o silício também exercem efeitos secundários. Cabe observar, no entanto, que o fósforo deve ser mantido em baixos teores (menores que 0,1%), sob pena de prejudicar certas propriedades mecânicas do aço e sua soldabilidade.

2°

Em segundo lugar vêm os fatores ambientais, entre os quais sobressaem a presença de dióxido de enxofre e de cloreto de sódio na atmosfera, a temperatura, a força (direção, velocidade e frequência) dos ventos, os ciclos de umedecimento e secagem etc. Assim, enquanto a presença de dióxido de enxofre, até certos limites, favorece o desenvolvimento da pátina, o cloreto de sódio em suspensão nas atmosferas marítimas prejudica suas propriedades protetoras. Não se recomenda a utilização de aços patináveis não protegidos em ambientes industriais onde a concentração de dióxido de enxofre atmosférico seja superior a 168 mg O2/m2.dia (Estados Unidos e Reino Unido) e em atmosferas marinhas onde a taxa de deposição de cloretos exceda 50 mg/m2.dia (Estados Unidos) ou 10 mg/m2.dia (Reino Unido).

3°

Finalmente, em terceiro, há fatores ligados à geometria da peça, que explicam por que diferentes estruturas do mesmo aço dispostas lado a lado podem ser atacadas de maneira distinta. Esse fenômeno é atribuído à influência de seções abertas/fechadas, drenagem correta das águas de chuva e outros fatores que atuam diretamente sobre os ciclos de umedecimento e secagem. Assim, por exemplo, sob condições de contínuo molhamento, determinadas por secagem insatisfatória, a formação da pátina fica gravemente prejudicada. Em muitas destas situações, a velocidade de corrosão do aço patinável é semelhante àquela encontrada para os aços carbono. Exemplos incluem aços patináveis imersos em água, enterrados no solo ou recobertos por vegetação.

A Tabela 1 relaciona a composição química e propriedades mecânicas de um aço de carbono de média resistência mecânica (ASTM A36), um aço de alta resistência mecânica e baixa liga (ASTM A572 Grau 50) e dois aços de baixa liga e alta resistência mecânica resistentes à corrosão atmosférica (ASTM A588 Grau B e ASTM A242).

Aços de baixa liga e alta resistência resistentes à corrosão são produzidos no Brasil por várias siderúrgicas.

| ELEMENTO QUÍMICO | A36 (PERFIS) | A572 (GRAU 50) | A588 (GRAU B) | A242 (CHAPAS) |

|---|---|---|---|---|

| % C máx. | 0,26 | 0,23 | 0,20 | 0,12 |

| % Mn | ... (1) | 1,35 máx. | 0,75-1,35 | 1,00 máx. |

| % P máx. | 0,04 | 0,04 | 0,04 | 0,15 |

| % S máx. | 0,05 | 0,05 | 0,05 | 0,05 |

| % Si | 0,40 | 0,40 máx.3 | 0,15-0,50 | ... |

| % Ni | ... | ... | 0,50 máx. | ... |

| % Cr | ... | ... | 0,40-0,70 | ... |

| % Mo | ... | ... | ... | ... |

| % Cu | 0,202 | ... | 0,20-0,40 | 0,20 mín. |

| % V | ... | ... | 0,01-0,10 | ... |

| (% Nb + %V) | ... | 0,02-0,15 | ... | ... |

| Limite de escoamento (MPa) | 250 mín. | 345 mín. | 345 mín. | 345 mín. |

| Limite de resistência (MPa) | 400-550 | 450 mín. | 485 mín. | 480 mín. |

| Alongamento Após ruptura, % (lo = 200mm) | 20 mín. | 18 mín. | 18 mín. | 18 mín. |

(1): Para perfis de peso superior a 634 kg/m, o teor de manganês deve estar situado entre 0,85 e 1,35% e o teor de silício entre 0,15 e 0,40%.

(2): Mínimo quando o cobre for especificado.

(3): Para perfis de até 634 kg/m.

(4): Espessuras entre 20 mm e abaixo.

A Tabela 2 - clique para abrir traz a relação dos produtores e seus aços patináveis.

| EMPRESA | AÇO |

|---|---|

| ArcelorMittal | Aços Longos | ASTM A588 |

| ArcelorMittal | Tubarão | CST COR 400 e CST COR 500 |

| Gerdau | ASTM A588, AÇOCOR 500 |

| USIMINAS | USI-SAC-300, USI-SAC-350, USI-FIRE-350, ASTM A242, ASTM A588 |

| V&M do Brasil SA | VMB 250 COR, VMB 300 COR, VMB 350 COR |

| NORMAS | MARCAS |

||||

|---|---|---|---|---|---|

| ASTM | EN | JIS | NBR | MERCOSUL | |

ASTM A36 |

EN 10025-2 S235JR EN 10025-2 S235J0 EN 10025-2 S235J2 |

JIS G3101 SS400 | ABNT NBR 6650 CFQ210 ABNT NBR 6650 CFQ250 ABNT NBR 6648 CG210 ABNT NBR 6648 CG250 ABNT NBR 6648 CG280 ABNT NBR 7007 MR250 |

NM02 131 ED24 | USI CIVIL 300 VMB 250 |

| ASTM A 572 GR 42 ASTM A 1011 SS Grau 45 Tipo 1 ASTM A 1018 HSLA Grau 45 Classe 1 |

EN 10025 S275JR EN 10025 S275J0 EN 10025 S275J2 |

... | ABNT NBR 6650 CFQ280 ABNT NBR 6650 CFQ300 ABNT NBR 5000 G300 ABNT NBR 5000 G345 |

... |

CIVIL 300 GERDAU CST CIVIL 300 SS300 GERDAU USI CIVIL 300 VMB 300 |

|

ASTM A 572 Grau 50 ASTM A 1018 HSLAS Grau 50 Classe 1 ASTM A 1011 HSLAS Grau 50 Classe 1 ASTM A 709 Grau 50 ASTM A 992 |

EN 10025 S355JR EN 10025 S355J0 EN 10025 S355J2 |

JIS G3101 SS490 | ABNT NBR 7007 AR350 | NM02 102 MCF345 NM02 101 MCG360 |

CIVIL 350 GERDAU CST CIVIL 350 SINCRON BHS 350M USI CIVIL 350 USI SAR 50 VMB 350 |

| ASTM A 572 Grau 60 ASTM A 1018 HSLAS Grau 60 Classe 1 ASTM A 1011 HSLAS Grau 60 Classe 1 |

EN 10025 S450J0 | JIS G3101 SS540 | ABNT NBR 7007 AR415 ABNT NBR 5000 G415 |

... | USI CIVIL 420 USI SAR 60 SINCRON BHS 450M |

| ... | EN 10155 S235J0 | JIS G3114 SMA400 | ABNT NBR 5921 CFR400 ABNT NBR 5008 CGR400 |

NM02 103 GR400 | VMB 250 COR |

| ASTM A 709 Grau 45W | EN 10025 S275J0W EN 10025 S275J2W |

... | ABNT NBR 5921 CFR400 ABNT NBR 5008 CGR400 |

NM02 103 GR400 | AMT COR 300 USI SAC 300 (Antigo USI-SAC 41E ou USI-SAC 41MG) VMB 300 COR |

| ASTM A 242 ASTM A588 Grau 50 ASTM A606 Tipo 4 ASTM A 709 Grau 50 W |

EN 10025 S355J0W EN 10025 S355J2W EN 10155 S355J0WP EN 10155 S355J2WP |

JIS G3114 SMA490 | ABNT NBR 7007 AR350 COR ABNT NBR 5921 QRC300 ABNT NBR 5921 QRC350 ABNT NBR 5008 GRC300 ABNT NBR 5008 GRC350 |

NM02 103 GR500 |

AMT COR 350 COR 400 GERDAU USI-A588 USI-COR 350 USI-SAC 350 (Antigo USI-SAC 50) VMB 350 COR WS350 GERDAU |

| ASTM A 656M ASTM A 1018 HSLAS Grau 100 Classe 1 |

EN 10025 S690QL EN 10149-S700MC |

... | ... | ... | SINCRON WHS 800T USILN700MC |

| ... | EN 10025 S890QL EN 10149-S900MC |

... | ... | ... | SINCRON WHS 1000T USILN900MC |

| ... | EN 10025 S890QL EN 10149-S900MC |

... | ... | ... | SINCRON WHS 1000T USILN900MC |

| ... | EN 10149-S960MC | ... | ... | ... | USILN1000MC |

| ASTM A709 Grau HPS 70W | ... | JIS G3114 SMA570 | ... | ... | SINCRON BHS 485W |

Ao navegar no site você estará concordando com a nossa política de privacidade.

Ok